昆山 碳素工具钢钢板 已发货

苏州 碳素工具钢光板 已下单

无锡 碳素工具钢精板 加工中

常州 碳素工具钢毛料 已发货

上海 碳素工具钢圆钢 已下单

张家港 碳素工具钢轧板 已发货

宁波 碳素工具钢光料 已发货

深圳 碳素工具钢精料 加工中

南京 碳素工具钢材料 已发货

杭州 碳素工具钢薄板 已发货

东莞 碳素工具钢板材 已发货

烟台 碳素工具钢厚板 已发货

青岛 碳素工具钢中板 已下单

泰州 碳素工具钢毛圆 已发货

重庆 碳素工具钢光圆 加工中

常熟 碳素工具钢材质表 已提供

济南 碳素工具钢报价 已报价

长沙 碳素工具钢铣磨 加工中

天津 碳素工具钢价格 已报价

扬州 碳素工具钢热轧板 已发货

盐城 碳素工具钢中厚板 已下单

金华 碳素工具钢精光板 加工中

南通 碳素工具钢圆棒 已下单

镇江 碳素工具钢棒材 已发货

温州 碳素工具钢对应材质 已沟通

碳素工具钢出厂状态、相关参数和注意事项

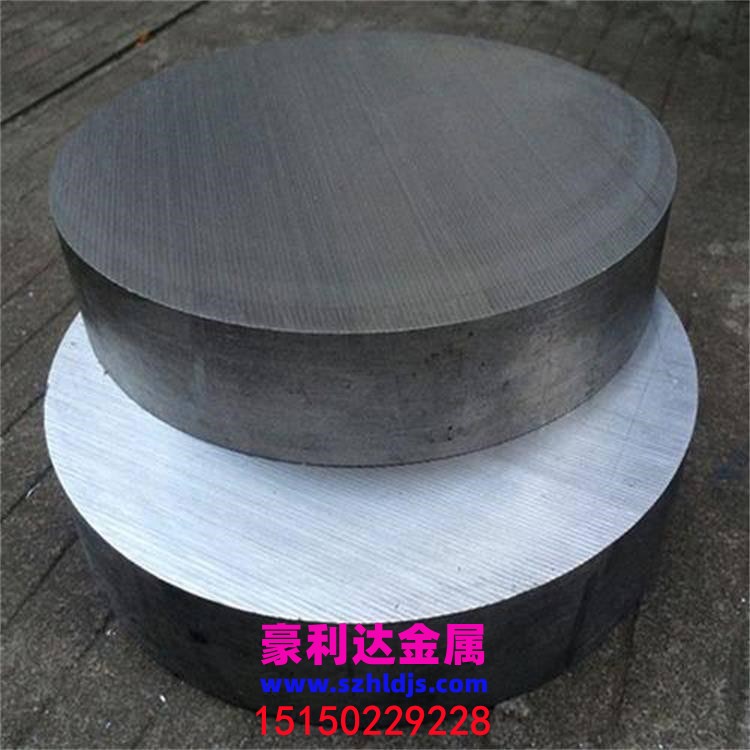

碳素模具钢:由于碳素模具钢具有加工性能好、价格便宜、原料来源方便等优点,广泛地用于制造形状简单的小型模具或精度要求不高、使用寿命不需要很长的模具。对于冷作模具钢,一般采用含碳量在0.7%~1.3%的高碳碳素模具钢(即碳素工具钢)制造;对于塑料模具,一般采用含碳量为0.4%~0.6%的碳素塑料模具钢制造,下面分别叙述。

碳素工具钢的一般特性:碳素工具钢的含碳量在0.7%~1.3%范围内。其主要的特点是热处理后可得到高硬度和高耐磨性;退火硬度低、加工性能良好;生产成本低、原材料来源方便,因此被广泛采用制造模具。但是,这类钢的红硬性差,当工作温度高于250℃时,钢的硬度和耐磨性急剧下降。而使模具失去工作能力。另外,其淬透性低,较大的模具不能淬透,如有效厚度大于15mm的模具,水淬只能使表面层得到高硬度,而且由于表面与中心部分之间的硬度相差很大(淬硬层 60~65HRC,中心部分40~45HRC),模具淬火时容易形成裂纹。工具钢的淬火温度范围窄,淬火变形大,因此在热处理操作中要严格控制温度,以防止过热、脱碳和变形。因此,较大的模具采用碳素工具钢来制造是不适宜的。

当钢中碳含量在 0.6%以上时,随着含碳量的增加,淬火硬度较缓慢地增加。对于有效厚度为1~5mm 的模具,水淬后,当含碳量为0.6%~0.7%时,硬度可达到 62~63HRC。但对于尺寸较大的模具,要获得同样高的表面硬度,必须使碳含量增加到 0.8%~0.9%,这是由于截面大的模具冷速较低,冷却时奥氏体中有少量的渗碳体析出,从而减少马氏体中的碳含量所致,当钢中碳含量增加到0.9%~1.0%以上时,硬度可提高到 65HRC。

碳素工具钢大多在低温回火后使用,回火时硬度有所降低,下降趋势亦与碳含量有关,碳含量较高的钢,回火时硬度降低较少,这是由于钢中析出的碳化物颗粒较多而阻止硬度的下降。硬度与耐磨性有很大的关系,实践表明,工具钢的硬度在 60~62HRC 以下时,耐磨性急剧降低。除了硬度之外,工具钢的耐磨性还与显微组织中的残余碳化物数量的多少、大小、形状和分布有关,例如,在硬度基本相同的情况下,碳含量为1.1%的过共析碳素工具钢的耐磨性就比碳含量为0.8%的共析碳素工具钢来得好,T12 钢也应该比 T10 钢的耐磨性稍高。但是,碳含量过高时,由于渗碳体量增多,渗碳体颗粒可能变得粗大和分布不均匀,当受摩擦时,易使这些渗碳体从金属基体中剥落。

碳含量对于经淬火及低温回火后钢的强度和塑性也有影响,对于亚共析钢而言,随着碳含量的增加,淬火后钢的强度增加,到碳含量为0.6%~0.7%时,达到大值;随后则降低,接近共析成分时为低。当碳含量超过1.15%时,由于渗碳体分布不均匀,强度又下降总的说来,随着碳含量的增加,钢的韧性逐渐下降。

碳素工具钢通常用电弧炉或平炉进行冶炼。由于钢中的碳含量较高,导热性较差,在热加工时,钢锭或大型钢坯加热时的装炉温度不宜过高,升温速度(尤其是在低温下)不宜过快,以免产生过大的热应力而造成裂纹。加热时必须钢材烧透;但是,在高温停留时间不宜过长,以免造成严重脱碳。热加工(锻、轧)时,要热加工后钢中网状碳化物能够大部分被破碎。因为钢中存在不均匀或粗大碳化物,会使钢材质量变坏,切削加工变得困难、模具在热处理时容易开裂、热处理后的硬度不均匀、使用时易崩刃。因此,锻、轧热加工碳素工具钢时,必须要有适当的压缩比(一般大于 4);对于碳含量高的T12 及T13 钢,有时还须采用镦粗拔长的方法来进行锻造,以使钢中的碳化物均匀细化。碳素工具钢的终锻、终轧温度一般以 800℃左右为宜,锻、轧加工后应迅速冷至 650℃,然后进行缓冷,以免析出粗大或网状的碳化物。

热加工后的碳素工具钢具有珠光体组织,硬度较高,而且其组织也不符合终热处理的要求。为了改善钢材的切削加工性能和为终热处理作组织准备,需要进行球化退火,退火后的组织和硬度应符合 GB 1298—2008 的要求;在钢中不允许有连续网状的碳化物存在,破碎的网状碳化物按 GB 1298—2008 标准所附的第二级别图评定。

淬火后得到马氏体组织,使模具钢具有高硬度和耐磨性。淬火后不可避免地存在一定数量的残余奥氏体和粗大的马氏体,降低钢材的机械强度并增加脆性,故对于用高碳钢制造的模具淬火马氏体级别有一定的限制。否则模具使用时易发生脆性损坏。碳素工具钢的淬火加热温度一般根据钢的临界点来选择,取A,以上 30~50℃,但A.点高的钢,淬火温度也可以高一些。为了提高尺寸较大模具的表面硬度,可考虑采用较高的淬火温度。小尺寸的模具,可以选择较低的淬火温度以得到良好的力学性能。为了减少模具的淬火变形及开裂,在尺寸大小或使用条件允许的情况下,应选用冷却能力较缓慢的冷却介质,此时,可采用较高的淬火温度。例如,在油或硝盐中淬火的模具,加热温度比水淬的提高 20℃左右,以便仍能得到较深的淬硬层和较高的硬度。由于提高淬火温度而引起力学性能的降低,可由冷却缓慢使淬火内应力的减少得到一定程度的抵消。若原始组织中为细片状和点状珠光体组织,加热时渗碳体易溶解,应选择较低的加热温度;具有粗球化珠光体组织的钢,可选择较高的淬火加热温度。淬火保温所需要的时间,必须模具内部达到淬火温度并形成碳浓度均匀的奥氏体,否则淬火后将不能得到良好的性能。当然,过长的保温时间,也会使模具过热、表面脱碳、浪费能源和降低生产率。在淬火加热时,为了防止模具表面的氧化和脱碳,-般在盐浴中进行加热。因为碳素工具钢淬透性低,对于有效厚度为 5mm 的模具一般用油淬;有效厚度为5~10mm 的模具,可在 150~160℃的硝盐浴中分级淬火;有效厚度为10~ 15mm 的模具,可在 140~160℃的碱浴中分级淬火;有效厚度为 15-~18mm 的模具,在水中可以淬透,但容易产生很大的内应力和变形,因此,碳索工具钢仅适宜制造小截面的模具。碳素工具钢在淬火后具有高硬度,但存在淬火内应力,塑性低、强度也不高,必须经过回火,以改善其力学性能。低温回火时,在钢中s-碳化物(Fe,C)从马氏体中析出,具有很高的弥散度、马氏体中碳含量下降,钢的硬度有点降低,但是强度和塑性提高,从而减少了模具的崩刃现象。随着回火温度的提高,钢中的残余奥氏体量减少,至 250℃基本上分解完毕。高于200℃回火、钢的硬度、强度性能迅速下降。因此,使用碳素工具钢制造的模具,一般采用低温回火(≤200℃),对于制造锻模用的模具钢,为了得到高的韧性,回火温度可提高至 350~450℃。

亚共析成分的碳素工具钢,如T7 钢具有较好的塑性和强度,适于制作承受冲击负荷的工、模具(如锻模、凿子、锤子等)和切削软材料的刀具(如木工工具)。T8、T9 钢淬火加热时容易过热,但硬度和耐磨性较高,一般用于制造形状简单的模具和切削软金属的刀具和木工工具。过共析成分的碳素工具钢,如碳含量在 0.95%~1.15%之间的 T10、T11 钢,在780~ 800℃加热,仍保持细品粒组织,而且淬火后钢中有未溶的过剩碳化物,有利于耐磨,所以,这种钢应用较广,适宜制造耐磨性要求较高的模具,如冷冲模、拉丝模、切边模等。碳含量在 1.15%-1.35%之间的T12、T13钢,淬火后有较多的过剩碳化物,因此耐磨性和硬度高,韧性低,不宜制造承受冲击载荷的工、模具,而适于制造拉丝模、丝锥、板牙等。

发布时间:2022-04-17 10:00:41

本文网址:https://www.szhldjs.com/tansugongjugang/525.html

上 一 篇:碳素工具钢的主要质量问题及影响因素之碳素工具钢的淬透性

下 一 篇:AISI 4140钢对应国内什么材料 国内能不能买到4140圆钢? 4140是不是42CrMo?

继续了解碳素工具钢,您可以点击相关文章:碳素工具钢

更多问题,欢迎点击右侧咨询窗口与销售客服在线沟通。

截至目前已有490家客户在我公司成功采购碳素工具钢。